🧊⚙️ Kältekreis‑Störungen – Kompressor‑Defekte bei Wärmepumpen

Der Kompressor ist das Herz der Wärmepumpe. Er verdichtet das Kältemittel, hebt das Temperaturniveau und macht so Heizen effizient möglich. Kompressor‑Defekte gehören zu den teuersten und kritischsten Störungen – sie entstehen selten über Nacht, sondern meist als Folge ungünstiger Betriebsbedingungen. Dieser Beitrag erklärt die wichtigsten Symptome, Ursachen, Diagnosewege, Reparaturoptionen und Präventionsmaßnahmen – kompakt, verständlich, praxisnah.

🚨🔊 Typische Symptome eines Kompressor‑Problems #

- Ungewohnte Geräusche: metallisches Klackern, Kreischen beim Ramp‑Up, hartes Brummen im Anlauf, sirrende Lagergeräusche.

- Lange Laufzeiten bei magerer Heizleistung – Vorlauf bleibt hinter Soll.

- Häufige Starts/Stops (Takten), besonders in der Übergangszeit.

- Anlaufprobleme: hohe Anlaufstromspitzen, Startabbrüche, Sicherung fliegt.

- Auffällige Betriebsdaten: unlogische Verdampfungs-/Verflüssigungstemp., hohe Heißgastemp., veränderte Überhitzung/Unterkühlung.

- Fehlercodes: Niederdruck/Hochdruck, Motorschutz, Inverter‑Fehler, Übertemperatur.

- Effizienzeinbruch: COP/JAZ sinkt, Stromkosten steigen bei ähnlicher Witterung.

Wichtig: Ein einzelnes Symptom ist selten aussagekräftig. Entscheidend sind Symptommuster und Trends über mehrere Tage/Wochen.

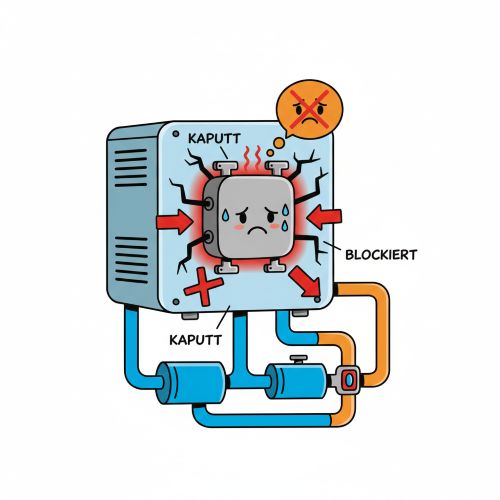

🧩🔧 Häufige Ursachen für Kompressor‑Defekte #

- Kältemittelmangel → schlechte Ölrückführung, hohe Überhitzung, Übertemperatur am Verdichter.

- Verschmutzte Wärmeübertrager oder blockierte Luft-/Wasserwege → extreme Drücke/Temperaturen.

- Hydraulikfehler: zu wenig Volumenstrom, fehlender Puffer bei Bedarf, falsche Pumpenkennlinie.

- Übermäßiges Takten (zu geringe Last, enge Hysterese, falsche Regelparameter).

- Öl-/Saugfilter‑Probleme, Feuchte im Kältemittel, Säurebildung.

- Elektrik: Spannungsqualität, lose Klemmen, defekter Inverter/Startkondensator (bei On/Off‑Typen).

- Vibrationen/Spannungen in Leitungen → Haarrisse, Leckagen, Folgeschäden.

Der Kompressor ist häufig Symptomträger – die eigentliche Ursache liegt oft in Quelle, Hydraulik, Luftstrom oder der Elektrik.

🌀🔩 Kompressor‑Typen und ihre Besonderheiten #

- Scroll‑Kompressor: robust, effizient; empfindlich gegen Kältemittelmangel und Flüssigkeitsschläge.

- Rotations-/Rollkolben‑Kompressor: kompakt; Geräuschmuster deutlich, sensibel bei Ölmangel.

- Hubkolben‑Kompressor: mechanisch komplexer, tendenziell lauter (in modernen WP seltener).

- Inverter‑Kompressor: modulierend, weniger Takten; zusätzliche Fehlerquelle: Inverter‑Elektronik/Kühlung.

Diagnose immer typgerecht interpretieren (Geräusche, Startverhalten, Fehlercodes).

🧰📊 Diagnoseleitfaden: So gehst du strukturiert vor #

1) Sicht- & Schnellcheck

Geräuschquelle lokalisieren (Kompressor, Lüfter, Pumpe, Schütz), Leitungen/Isolierung auf Ölspuren prüfen, Luft-/Wasserwege & Wärmetauscher reinigen.

2) Betriebsdaten & Regler/App

Verdampfungs-/Verflüssigungs‑Temp., Saug-/Heißgas, Überhitzung/Unterkühlung, Verdichterfrequenz (Inverter), Startanzahl/Tag, Abtauhistorie.

3) Druck-/Temperatur‑Plausibilisierung

P‑T‑Paare mit Kältemittelkennfeld abgleichen. Hohe Heißgastemp. + hohe Überhitzung → Verdampfer „leer“ (Mangel/Volumenstrom). Hoher Hochdruck → schlechter Wärmeabtrag im Verflüssiger (Heizkreis/Luftstromproblem).

4) Elektrik

Versorgungsspannung, Erdung, Klemmen, Relais. Inverter: Fehlerspeicher, Zwischenkreis‑Spannung, Kühlung/Staub.

5) Kältekreis (Fachbetrieb)

Lecksuche (Formiergas/elektronisch), Tiefvakuum‑Test, Ölzustand (Feuchte/Säure/Partikel) bewerten.

Wichtig: Arbeiten am Kältekreis nur durch zertifizierte Kältefachbetriebe.

🛠️ Kompressor‑Probleme? In 2 Minuten Angebote erhalten

Jetzt Kompressor‑Diagnose & Reparatur anfragen – inkl. Inverter‑Check, Öl-/Filterbewertung und Dokumentation.

#

⚠️💥 Was passiert, wenn man weiterfährt – „bis es kracht“? #

- Lagerschäden, Wellenbruch, Wicklungsschäden (elektrisch).

- Säurebildung im Öl → Ventile/Inverter/Spulen gefährdet; aufwendige Systemspülung erforderlich.

- Späne/Partikel verstopfen Expansionsventil/Kapillaren/Filter – Folgestörungen sicher.

- Totalausfall im Winter → Notbetrieb über Heizstab, extreme Stromkosten.

- Garantie-/Gewährleistungsrisiken durch ignorierte Vorgaben/Serviceintervalle.

Fazit: Frühes Handeln spart Geld – und Nerven.

🔧✅ Reparatur‑Optionen: vom Bauteil bis zum Tausch #

- Ursache zuerst beseitigen (Leck, verschmutzter Tauscher, Hydraulik/Regelparameter, Elektrik).

- Elektronik/Inverter prüfen und ggf. erneuern (Fehlercodes beachten).

- Austauschkompressor (wenn wirtschaftlich sinnvoll): Kältemittel abziehen, System spülen, Filter/Trockner neu, Öl bewerten/ersetzen, Tiefvakuum, korrekt füllen.

- Dichtheit & Inbetriebnahme dokumentieren (Protokoll, Kennwerte im Nennbereich).

- Systemspülung bei Spänen/Säure mit Filterwechseln im Intervall.

- Regelung anpassen (Mindestlaufzeit, Hysterese), Vibrationsentkopplung, Halterungen optimieren.

Wirtschaftlich abwägen: Anlagenalter, Ersatzteilverfügbarkeit, Energiepreis, ggf. Upgrade auf effizientere/moderne Inverter‑Generation.

🛡️📈 Prävention: So schützt du den Kompressor langfristig #

- Regelmäßige Wartung & Dokumentation (Tauscher sauber, Luft-/Wasserwege frei).

- Volumenströme sichern (hydraulischer Abgleich, korrekte Pumpenkennlinie, ausreichendes Systemvolumen).

- Takten reduzieren (modulierender Betrieb, Puffervolumen, Regelparameter).

- Kältemittel‑Dichtheit im Blick (Trenddaten prüfen, Wartungsintervalle einhalten).

- Schwingungen minimieren (Klemmen/Halterungen kontrollieren, flexible Anschlüsse).

- Grenzwerte plausibilisieren (Heißgas/Drücke, Hersteller‑Sollwerte).

- Monitoring aktiv nutzen (App/Portal) und bei Abweichungen früh den Fachbetrieb einbinden.

📚🔍 Praxisbeispiel: Von der Geräuschklage zur nachhaltigen Lösung #

Ein Betreiber meldete laute Anlaufgeräusche und Startabbrüche. Analyse: Kältemittelmangel, erhöhte Überhitzung, Heißgastemperaturen über Grenzwert, dazu Inverter‑Fehlercode. Vorgehen: Lecksuche → Flare‑Verschraubung ersetzt, Tiefvakuum, korrektes Füllgewicht, Filter/Trockner neu, Regelparameter (Mindestlaufzeit, Hysterese) optimiert. Ergebnis: ~40 % weniger Starts/Tag, spürbar ruhiger Betrieb, ~10 % besserer COP bei vergleichbarer Witterung – Tausch vermieden.

📍 Angebote von Fachfirmen aus deiner Nähe

🧾✨ Fazit: Kompressor schützen, Effizienz sichern #

Kompressor‑Defekte sind selten „Pech“, sondern das Ende einer Kausalkette: ungünstige Betriebszustände, Kältemittelmangel, schlechte Wärmeabfuhr, Takten, Elektroschwächen. Wer Symptome ernst nimmt, Ursachen sauber diagnostiziert und Prävention lebt, spart hohe Kosten und verlängert die Lebensdauer der Wärmepumpe. Früh handeln statt weiterfahren – das ist die günstigste Versicherung für das Herz deiner Anlage.

❓ Häufige Fragen (FAQ) zu Kompressor‑Defekten #

1) Wie lange hält ein Kompressor?

Bei korrekter Auslegung, sauberem Betrieb und Wartung sind 15–20 Jahre realistisch. Modulierende Systeme, die Takten reduzieren, leben meist länger.

2) Unterschied Lager- vs. Inverter‑Problem?

Lager: mechanisches Brummen/Klirren, drehzahlabhängig. Inverter: Startabbrüche, Fehlercodes, unlogische Frequenzsprünge. Fachdiagnose bringt Klarheit.

3) Darf man „provisorisch“ die Drehzahl erhöhen?

Nein. Höhere Drehzahl kann Ölmangel verschärfen, Temperaturen erhöhen und Schäden beschleunigen. Erst Ursache beheben, dann Leistung freigeben.

4) Muss der Filter/Trockner beim Tausch neu?

Ja – Pflicht. Er bindet Feuchte/Partikel. Ohne Wechsel drohen Folgeschäden an Ventilen, Verdichter und Inverter.

5) Ist Kältemittel „top‑up“ ohne Lecksuche zulässig?

Nein. Rechtlich heikel und technisch wirkungslos. Leck finden, abdichten, vakuumieren, korrekt füllen – sonst wiederholt sich die Störung.

6) Können schlechte elektr. Verbindungen Kompressorschäden verursachen?

Ja. Kontaktwiderstände führen zu Hitze/Spannungseinbrüchen → Startabbrüche, Inverterstress, thermische Belastung. Klemmen/Schütze prüfen.

7) Bringt ein Pufferspeicher wirklich etwas gegen Takten?

Ja. Mehr Wasservolumen verlängert Mindestlaufzeiten, glättet Lastspitzen und erhöht die Effizienz – bei korrekter Einbindung.